在自动化生产体系中,介质传输的稳定性与安全性直接影响整体系统的运行效率,化学软管作为连接各类流体、气体传输单元的核心部件,凭借耐腐、耐压、柔性适配等特性,成为自动化行业介质控制的关键解决方案。

其不仅需满足不同工况下的介质传输需求,更需与自动化设备的集成性、智能化发展相适配,应用场景已渗透至自动化生产的多个核心环节。

自动化生产线中,水、液压油、切削液、溶剂等多类型液体介质的传输需求极为普遍。化学软管通过差异化材料配方(如氟橡胶、PTFE、丁腈橡胶等),实现对不同介质的耐腐适配——例如在电子元器件清洗工序中,耐有机溶剂的化学软管可精准输送清洗剂,避免管壁溶胀或介质污染;在机械加工润滑系统中,高耐压化学软管能承受液压系统的高压冲击,确保润滑油的稳定供给,保障设备传动精度。

自动化焊接、气动控制、惰性气体保护等场景需依赖稳定的气体传输。化学软管针对压缩空气、氮气、氩气、氢气等不同气体特性,采用多层结构设计(如内胶层+增强层+外胶层),既保证气密性以防止气体泄漏,又具备抗老化、耐高压的性能。在锂电池极耳焊接工序中,耐高压惰性气体化学软管可输送氩气形成保护氛围,避免焊接点氧化,提升电池生产良率。

在半导体蚀刻、电镀工艺、医药中间体合成等自动化生产线中,强酸、强碱、强氧化性化学品的传输是核心难点。化学软管通过选用全氟材料或改性橡胶材质,实现对强腐蚀介质的耐受——如在PCB板蚀刻工序中,耐氢氟酸的化学软管可输送蚀刻液,其光滑内壁不易残留介质,减少管路堵塞风险;同时,软管的抗渗透性可防止化学品渗透管壁,保障操作人员安全与生产环境稳定。

自动化真空镀膜、真空干燥、物料抽吸等设备需依赖真空传输系统。化学软管通过优化管壁结构与密封设计,具备低透气率、高真空保持能力,可连接真空机组与加工腔体,确保真空度稳定。在食品冻干自动化生产线中,耐低温真空化学软管能在低温真空环境下输送冻干物料蒸汽,避免管路脆裂,保障冻干过程的连续性。

自动化注塑成型、反应釜温控、激光设备冷却等场景需对介质进行精准温度控制。化学软管根据工况温度需求,选用耐高低温材料——如在汽车零部件注塑模具温控系统中,耐高温化学软管可输送高温导热油,实现模具快速升温;在激光切割机冷却回路中,耐低温化学软管能输送冷却液,及时带走激光头热量,防止设备过热损坏。

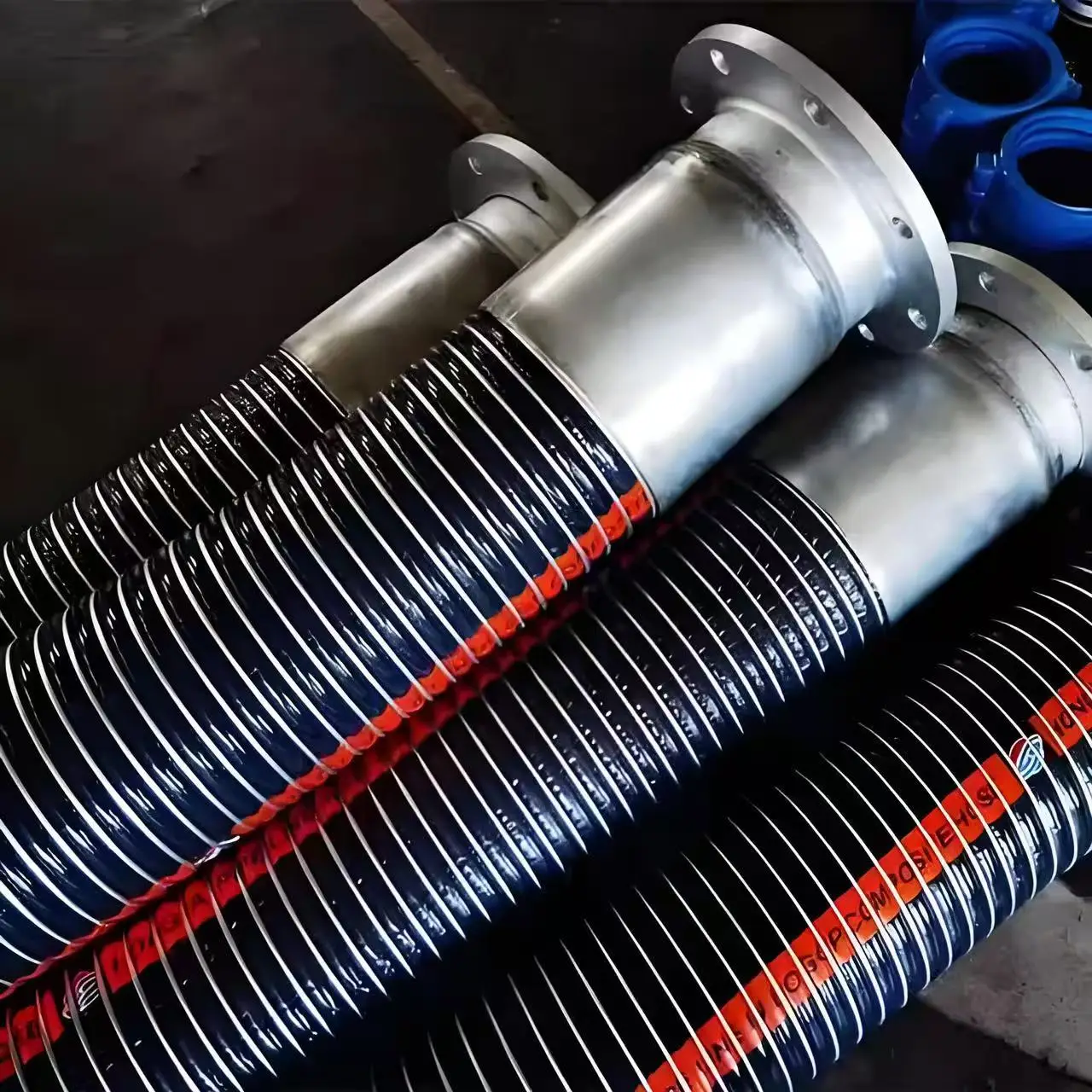

自动化生产线中,传感器、执行器、计量泵、阀门等设备的连接需具备一定柔性,以适应设备运动或安装偏差。化学软管凭借优异的弯曲性能与抗疲劳性,可实现设备间的柔性连接——如在机器人喷涂工作站中,化学软管连接涂料罐与喷涂机械臂,既能随机械臂灵活运动,又能承受涂料传输压力,确保喷涂均匀性;同时,软管的轻量化设计可减少设备负载,延长机械臂使用寿命。

随着自动化技术向智能化、集成化升级,化学软管解决方案也在不断创新迭代。当前,具备智能监测功能的化学软管已开始应用——部分软管集成了内嵌式压力传感器、流量传感器,可实时采集介质传输参数,并将数据反馈至自动化控制系统,实现异常情况的及时预警;此外,采用耐磨、抗紫外线外胶层的化学软管,可适应车间复杂环境,延长使用寿命,降低运维成本。

在实际应用中,化学软管的选型与运维需关注三大核心:

一是介质兼容性匹配,需根据传输介质的化学性质、温度、压力等参数选择对应材质与规格的软管,避免“错选材质导致管路失效”;

二是安装规范性,软管连接需采用专用接头,确保密封性能,同时避免过度弯曲或拉伸,防止管壁损伤;

三是定期运维监测,通过视觉检查(如管壁裂纹、鼓包)、压力测试等方式,及时更换老化或损坏的软管,保障系统安全运行。

综上,化学软管作为自动化行业介质传输的“血管”,其应用场景的深度与广度随着行业发展不断拓展。未来,随着材料科学与智能传感技术的融合,化学软管将向“高耐候性、智能化、长寿命”方向进一步升级,为自动化生产系统提供更高效、安全的介质传输解决方案,助力行业降本增效与高质量发展。

联系客服,我们将根据您的实际需求制定