在汽车制造与测试的全流程中,耐高温通风管的选择与使用始终面临多重棘手难题:传统风管要么笨重难装、适配复杂空间能力弱,要么在发动机高频振动下易松动泄漏,高温环境中更是寿命短促、频繁更换既耗成本又影响生产连续性,甚至因散热效率不足干扰测试数据精准性 —— 这些痛点直接制约着车间作业安全与测试研发进度,成为行业亟待解决的关键问题。

汽车制造与测试行业中,耐高温通风管是保障生产安全与测试精准的关键设备,核心应用场景集中在三大环节:

行业核心关注点集中在三点:轻量化(降低设备负载与安装难度)、柔性适配(应对复杂空间与振动环境)、密封防漏(避免尾气泄漏污染与安全隐患)。

复合材质精准选型:采用 “玻璃纤维布 + 硅橡胶涂层 + 304 不锈钢钢丝骨架” 复合结构,重量仅 1.2-1.8kg/m,为传统金属管的 1/6-1/8,大幅降低安装与设备负载;耐温范围覆盖 – 60℃至 650℃,可适配各类发动机排气场景,使用寿命延长至 3-5 年,维护频率降低 70%。

温度耐受性,外磨损带,阻燃壁,良好紫外线、臭氧耐受性,温度范围-60 °C至+300 °C

柔性结构创新设计:采用波纹式伸缩结构,压缩比达 1:4,轴向伸缩量可达 20mm,可吸收发动机振动带来的位移,避免接口松动;最小弯曲半径仅为管径的 1.5 倍,灵活适配测试台架与车间的狭窄空间,安装适配率提升 90%;内壁采用聚四氟乙烯(PTFE)涂层,表面光滑度提升 40%,气流阻力降低 25%,散热效率显著提升。

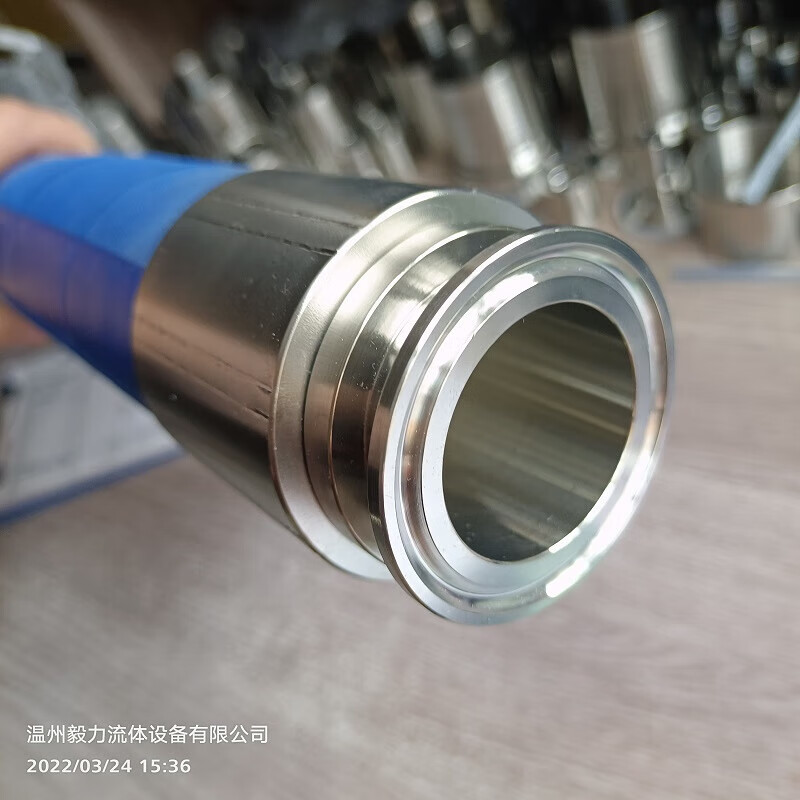

密封与连接优化:采用快装卡箍 + 硅胶密封垫圈组合,安装时间缩短至 15 分钟 / 米,连接密封性提升 95%,尾气泄漏率降至 0.5% 以下;风管两端配备防脱卡扣,振动环境下连接稳定性提升 80%,彻底解决泄漏隐患。

模块化维护方案:采用分段式设计,单段长度可根据需求定制(1-5m),损坏时仅需更换故障段,无需整体拆卸;表面采用抗油污、易清洁涂层,日常维护仅需高压气吹扫,维护周期延长至 8000 小时,年维护成本降低 60%。

随着汽车行业向新能源与智能化转型,耐高温通风管呈现两大趋势:

一是智能化监测,高端产品集成温度传感器与压力传感器,实时监测风管运行状态,当温度超标或出现泄漏时自动报警,提升安全管控精度;

二是环保适配,针对新能源汽车电池测试的低温 – 高温循环场景,开发耐高低温复合风管,同时采用可回收环保材料,回收率达 90% 以上,满足汽车行业 “双碳” 转型需求。

联系客服,我们将根据您的实际需求制定