在食品加工与输送环节中,食品级PVC工业软管是连接生产各节点的关键部件,其质量直接关系到食品安全与生产合规。食品公司采购时需以“安全为基、数据为证”,聚焦食品安全合规性、介质适配稳定性、卫生清洁便利性三大核心维度,从源头规避风险,选出符合食品行业严苛要求的优质产品。

食品级PVC软管的采购首要前提是满足国家食品安全强制标准。根据GB 4806.7-2016《食品安全国家标准 食品接触用塑料材料及制品》,产品需通过严格的迁移量检测,其中关键指标包括:铅≤1.0mg/kg、镉≤0.1mg/kg、氯乙烯单体≤0.05mg/kg,且不得检出塑化剂邻苯二甲酸酯类物质。某第三方检测机构数据显示,市场上30%的普通PVC软管因塑化剂超标无法用于食品场景,采购时必须要求供应商提供近6个月内的第三方检测报告,重点核查迁移量与添加剂合规性。

此外,欧盟CE认证中的(EU) No 10/2011法规也是重要参考依据,其对食品接触材料的限制更严苛,如重金属迁移总量需≤60mg/kg,特定芳香胺迁移量≤0.01mg/kg。若企业涉及出口业务,需确保软管同时符合国内外双重标准,避免因合规问题导致产品召回。例如:2024年某果汁企业因采购的软管未达欧盟标准,出口批次被检出锑超标,直接损失超50万元。

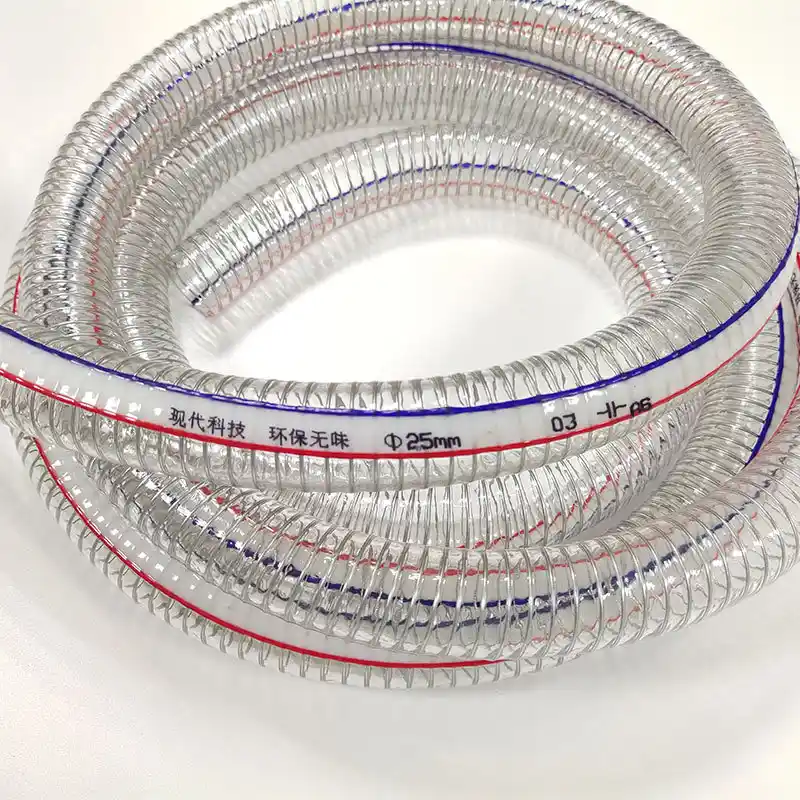

食品行业介质多样,涵盖酸性果汁(pH 2.5-4.0)、碱性酱料(pH 8.0-10.0)、高温糖浆(80-90℃)等,软管需具备针对性的耐介质性能。根据GB/T 14522-2008《波纹金属软管通用技术条件》中关于介质兼容性的测试要求,食品级PVC软管在40℃下浸泡对应介质72小时后,体积变化率应控制在±5%以内,重量变化率不超过±3%。以输送番茄汁为例,优质软管浸泡后无溶胀、无开裂,而劣质产品易出现内壁脱落,污染介质。

温度适应性同样关键。巴氏杀菌环节常涉及70-85℃的高温流体,而冷藏输送温度低至-5-0℃,软管需通过温度循环测试:在-10℃至90℃范围内循环50次后,无变硬、龟裂现象,拉伸强度保留率≥80%。某乳制品企业测试数据显示,符合要求的软管在冷藏奶输送中,使用寿命可达12个月,是不合格产品的3倍。

食品生产需严格控制微生物污染,软管的卫生设计与清洁便利性至关重要。优质食品级PVC软管应采用光滑内壁,粗糙度Ra≤0.8μm,避免介质残留滋生细菌。根据GB 14881-2013《食品安全国家标准 食品生产通用卫生规范》,软管需耐受121℃高温蒸汽灭菌,灭菌后菌落总数≤10CFU/cm²,大肠菌群不得检出。某烘焙企业案例表明,使用内壁粗糙(Ra≥1.6μm)的软管,每月因微生物超标导致的原料报废率达2.3%,更换优质软管后降至0.5%以下。

综上所述,食品公司采购PVC工业软管需将安全合规置于首位,以权威检测数据验证产品是否符合GB 4806.7-2016等标准,同时结合介质特性与卫生要求筛选性能适配的产品。避免因贪图低价采购非食品级产品,需从“采购成本+风险成本+维护成本”综合评估,才能为食品生产筑牢安全防线,保障产品质量与企业声誉。

联系客服,我们将根据您的实际需求制定