在工业吸尘、物料回收等场景中,吸尘软管需长期输送粉尘、颗粒、碎屑等具有磨损性的介质,其耐磨性能直接决定使用寿命与运维成本。目前市场上主流吸尘软管材质以PVC和PU(聚氨酯)为主,但二者在耐磨、耐候、适用场景等方面差异显著,用户易陷入“选价不选质”的误区。本文将通过材质性能对比、工艺分类及选型要点,为用户提供科学的耐磨吸尘软管选择方案。

食品级聚醚型聚氨酯PVC,适用轻质物料抽吸,输送食品和制药废物、粉尘,扫地机、剪草机,温度范围 -30 °C …

耐磨吸尘软管的材质选择是决定其使用寿命的关键,PU与PVC两种主流材质的性能对比如下:

PU材质吸尘软管凭借优异的耐磨特性,成为工业耐磨吸尘场景的主流选择。其表面硬度高、抗冲击性强,在输送高磨损性介质(如沙砾、金属碎屑、木工粉尘)时,使用寿命可达PVC吸尘软管的3-5倍以上。

此外,PU材质还具备良好的耐候性,在-40℃至80℃的温度范围内可保持柔韧性,冬季低温环境下不易变硬开裂,适用于北方寒冷地区或户外作业场景;同时,其环保性优异,无异味、无有害物质释放,符合工业卫生标准。

PVC吸尘软管虽采购成本较低,但耐磨性能较差,长期输送颗粒或粉尘介质时,内壁易被冲刷磨损,导致管路漏风或破裂,需频繁更换,反而增加长期运维成本。

此外,PVC材质耐低温性能不足,冬季易变脆,在频繁弯曲或振动的工况下(如工业吸尘器移动作业),易出现断裂问题,仅适用于低磨损、短周期的临时吸尘场景。

结论:若追求长期使用性价比与耐磨可靠性,PU材质吸尘软管是必然选择;仅在临时、低磨损场景下,PVC材质可作为低成本过渡选项。

PU吸尘软管按增强工艺不同,主要分为PU钢丝软管与PU塑筋增强软管两类,二者适用场景各有侧重,需结合实际用途选择:

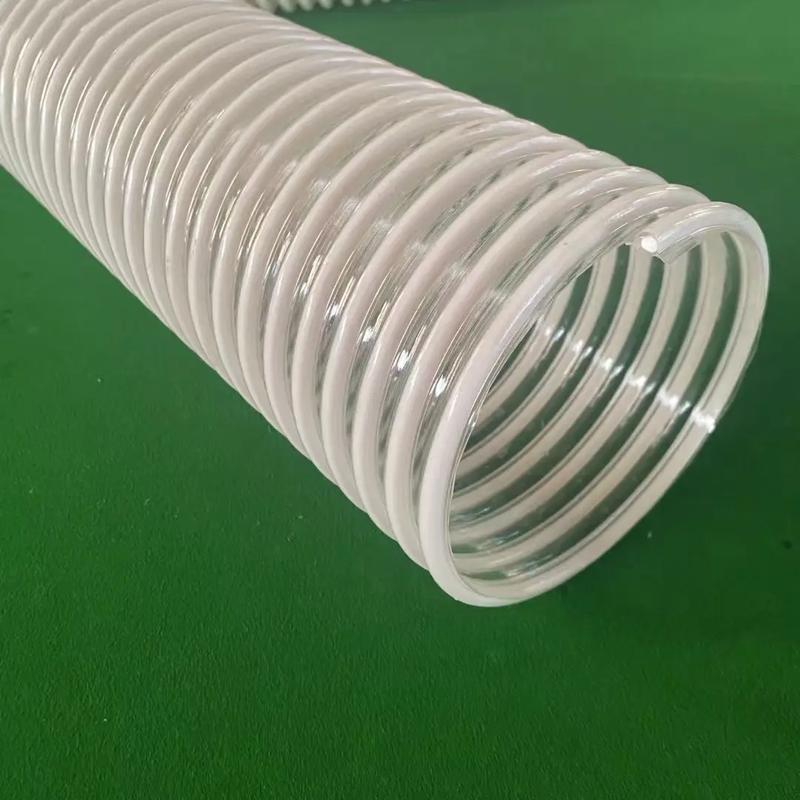

PU钢丝软管采用“聚氨酯材质包覆螺旋钢丝”结构,钢丝通常为镀铜钢丝(也可定制镀锌钢丝或不锈钢钢丝),兼具耐压性与柔韧性。其核心优势是质轻、可任意弯曲、伸缩性能好,便于设备移动或复杂空间布线。

适配场景:木工机械吸尘(如雕刻机、砂光机)、扫地车吸尘、工业吸尘器配套等需要频繁移动或弯曲的场景,能轻松应对设备作业时的位置调整,同时螺旋钢丝增强层可防止负压抽吸时管路塌陷。

PU塑筋增强软管通过塑料筋条螺旋增强,相比钢丝软管具有更高的耐压强度与抗冲击性,尤其适合输送高浓度、重质颗粒物料。

适配场景:路面抛丸机粉尘抽吸、矿山碎石颗粒输送、混凝土搅拌站粉尘回收等高压、重磨损工况,其塑筋增强层可承受较高的内部压力,避免因物料冲击导致管路变形或破裂。

选定PU材质后,还需根据工况参数确定具体规格,核心关注以下三点:

PU吸尘软管的管壁厚度直接影响其耐磨性能与柔韧性。常见厚度规格有0.4mm、0.6mm、0.9mm, 加厚规格可达1.0mm、1.2mm、1.5mm、2.5mm、3.0mm。

选型逻辑:输送轻质粉尘(如面粉、木屑)且需频繁弯曲时,选0.4-0.9mm薄壁厚软管,兼顾柔韧性与基础耐磨性;输送重质颗粒(如钢丸、碎石)时,选1.0mm以上厚壁软管,通过加厚管壁提升耐磨寿命,但需注意厚壁软管的伸缩与弯曲性能会略有下降。

默认镀铜钢丝可满足多数工业场景需求,但若处于潮湿、腐蚀性环境(如化工粉尘吸尘),建议选择镀锌钢丝或不锈钢钢丝,防止钢丝锈蚀影响软管结构稳定性;在食品级吸尘场景(如面粉、糖粉回收),需选用符合食品接触标准的不锈钢钢丝PU软管,确保介质卫生。

需明确吸尘系统的工作温度与负压/正压值:高温环境(如烘烤设备粉尘回收)需选择耐温升级款PU软管;高压输送场景(如正压送粉)需确认软管的耐压等级,避免因压力过载导致管路爆裂。

耐磨吸尘软管的选型需遵循“材质优先、工艺适配、规格匹配”的原则:优先选择PU材质保证耐磨寿命,再根据是否需要弯曲移动或高压重质输送,选择钢丝或塑筋增强工艺,最后结合介质特性、环境参数确定管壁厚度与增强材质。对于复杂工况(如高温+重磨损+腐蚀性),可以咨询法宝专业软管供应商,获取定制化解决方案,确保软管与吸尘系统高效适配,降低运维成本。

联系客服,我们将根据您的实际需求制定